Seal failure isn’t just inconvenient—it’s expensive. A single O-ring leak can halt production, ruin components, and cost thousands in repairs. Wondering why seals keep failing in your system?

In this guide, I’ll break down the top 7 causes of seal failure, using real-world data and solutions that work in industrial applications. Whether you're using hydraulic, pneumatic, or oil seals, this is your checklist for prevention.

Seal issues are almost always preventable. Let’s explore what’s going wrong—and how to fix it before the next breakdown.

What are the most common reasons why seals fail?

Failure typically stems from incorrect installation, wrong sizing, chemical attack, or environmental overload. Identifying these factors early can drastically reduce failure rates and improve your seal lifespan.

What are the most frequent installation errors for seals?

Improper installation is the leading cause of seal failure. When seals are dry-mounted, twisted, or over-compressed, their structural integrity breaks down quickly. That’s why knowing the correct hydraulic cylinder seal replacement steps can make a huge difference.

- Symptome: Twisted, nicked, or cut seals

- Why it happens: Sharp tools, dry fitting, or lack of alignment

- Fix: Always lubricate seals and use installation tools for uniform pressure

Why do seals fail due to wrong sizing?

Incorrect seal size leads to leakage, extrusion, or vibration. Even a 0.5 mm error can ruin the seal-to-groove relationship.

| Messung | Häufiger Fehler | Prevention Tip |

|---|---|---|

| ID (Innendurchmesser) | Gemessen gestreckt | Statische Messung verwenden |

| Außendurchmesser (OD) | Falsch gelesene Konvertierung | Use metric/inch chart |

| CS (Querschnitt) | Eyeball guess | Verwenden Sie einen digitalen Messschieber |

To avoid mismatches, always measure with a caliper and confirm dimensions using our complete O-Ring and Oil Seal Size Chart.

Can temperature cause seal cracking or melting?

Absolutely. Seals degrade fast if exposed to heat beyond their rated limits. You’ll see hardening, cracks, or even melting in severe cases.

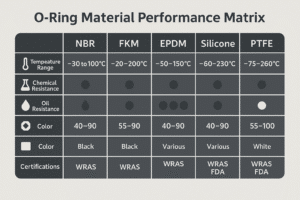

To solve this, choose heat-resistant materials like FKM O-Ringe or PTFE for high-heat environments.

How do chemicals destroy seals?

Not all materials withstand all fluids. A mismatch can cause softening, swelling, or cracking.

- NBR → Good for petroleum-based fluids

- EPDM → Ideal for brake fluid

- PTFE → Resistant to aggressive solvents

Entdecken Sie unsere Leitfaden zur Materialverträglichkeit to ensure proper selection.

Can pressure or speed damage the seal edge?

Yes. High-speed or high-pressure conditions cause extrusion, blow-out, or sharp edge degradation.

The best solution is to choose high-performance sealing profiles like SPGW or UHS found in our inch & metric o-ring kits.

What’s the role of age and wear in seal degradation?

Over time, exposure to UV, heat, ozone, and pressure weakens seals. You’ll notice brittleness or shrinkage in aging rubber.

We recommend replacing pneumatic seals every 6–12 months and inspecting hydraulic seals quarterly. For a full timeline, refer to our seal lifespan benchmarks.

How does groove or housing design affect sealing?

Improper groove depth, width, or finish often results in O-ring twisting or rolling.

Follow AS568 or DIN specs for housing design and always verify groove tolerances. To get started, pick a properly sized O-Ring-Sortiment-Kit for installation accuracy.

How can I prevent seal failure in industrial environments?

Combine good design, the right seal material, and proactive maintenance:

- ✅ Use tested OEM-grade seals

- 🧪 Match fluid, pressure, and temperature ratings

- 🔁 Replace seals proactively based on duty cycles

- 📏 Verify groove and shaft tolerances regularly

For custom needs, explore our kundenspezifische Dichtungslösungen.

Abschluss

Seal failure isn't a matter of chance—it's often a matter of preparation. Use the right seal, measure carefully, and respect operating conditions. With the right prevention strategy, you'll eliminate over 90% of failures.

Talk to Our Experts

Need help selecting the right seal material, size, or profile?

📧 E-Mail: [email protected]

📱 WhatsApp: +86 17622979498

Stop letting $2 seals cause $10,000 breakdowns—get expert help now.

Related topic

So ersetzen Sie Hydraulikzylinderdichtungen

Material Guide: NBR vs FKM for Oil Seals

How Long Do Pneumatic Cylinder Seals Last?